Tørismaskinens arbejdsprincip

Tørismaskinen fungerer ved at sprøjte flydende kuldioxid (CO₂) ind i et atmosfærisk trykkammer. En del af CO₂ absorberer betydelig kold energi under atmosfærisk tryk, hvilket danner fast pulveriseret tøris, mens den resterende del frigiver kold energi og omdannes til gasformig CO₂. Det faste pulver komprimeres til tørispiller via et hydraulisk system, mens den overskydende gas typisk udledes i atmosfæren. Cirka 42 % af CO₂ omdannes til tøris, hvilket efterlader 58 % spildt under processen. Denne ineffektivitet er iboende i de naturlige fysiske principper for tørisdannelse og kan ikke ændres.

Innovation: CO₂-fortætning og -genvindingssystem

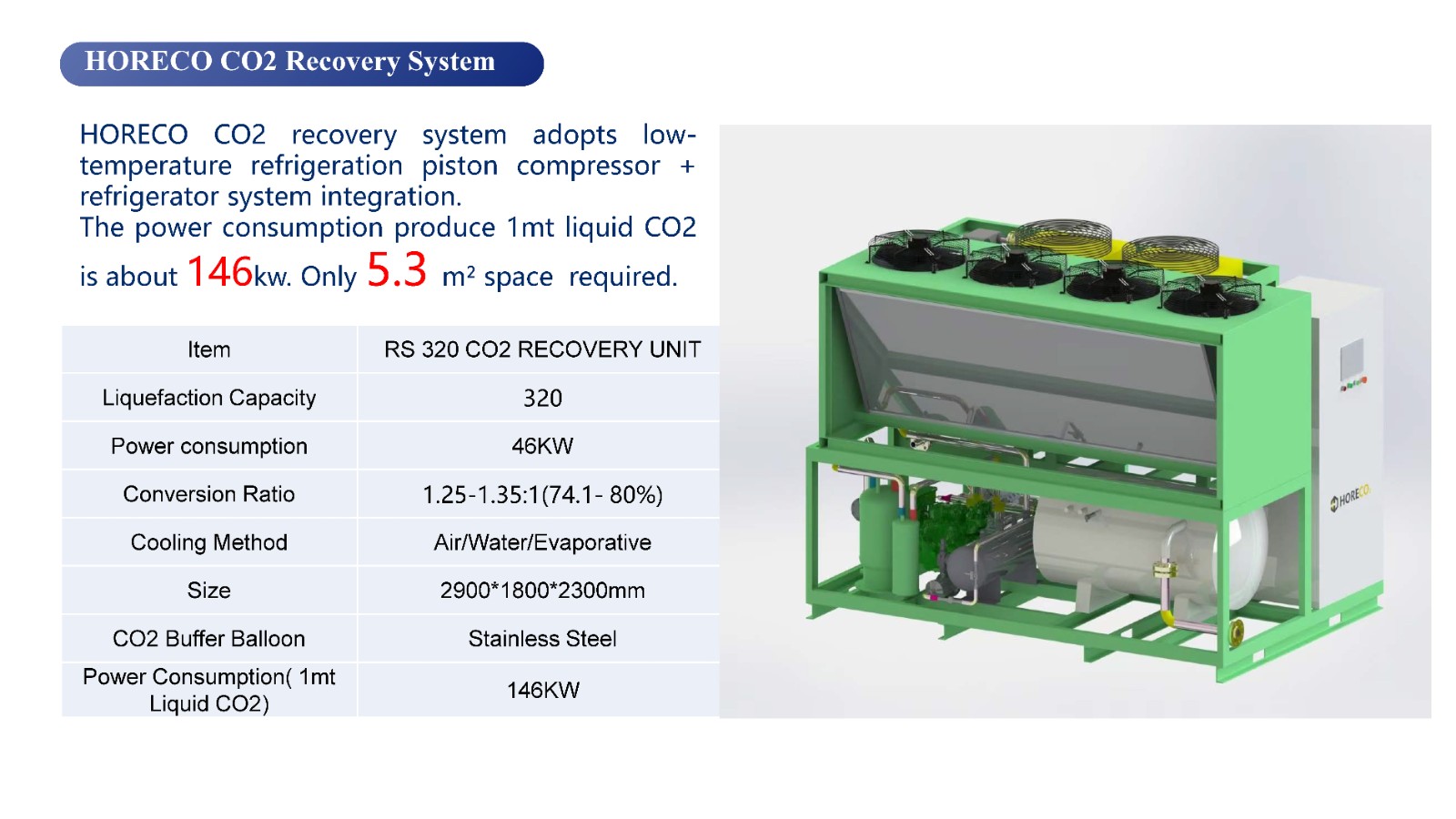

CO₂-fortyndings- og genvindingssystemet, som er udviklet af HORECO2, er hjørnestenen i deres omkostningsbesparende teknologi. Systemet fungerer gennem tre nøgletrin:

Genvinding: Opsamling af CO₂-gas, der frigives under produktionen.

Fortætning: Afkøling og komprimering af den gasformige CO₂ tilbage til flydende form.

Genbrug: Direkte genbrug af den flydende CO₂ i tørisproduktionscyklussen.

Fordele ved CO₂-genvinding

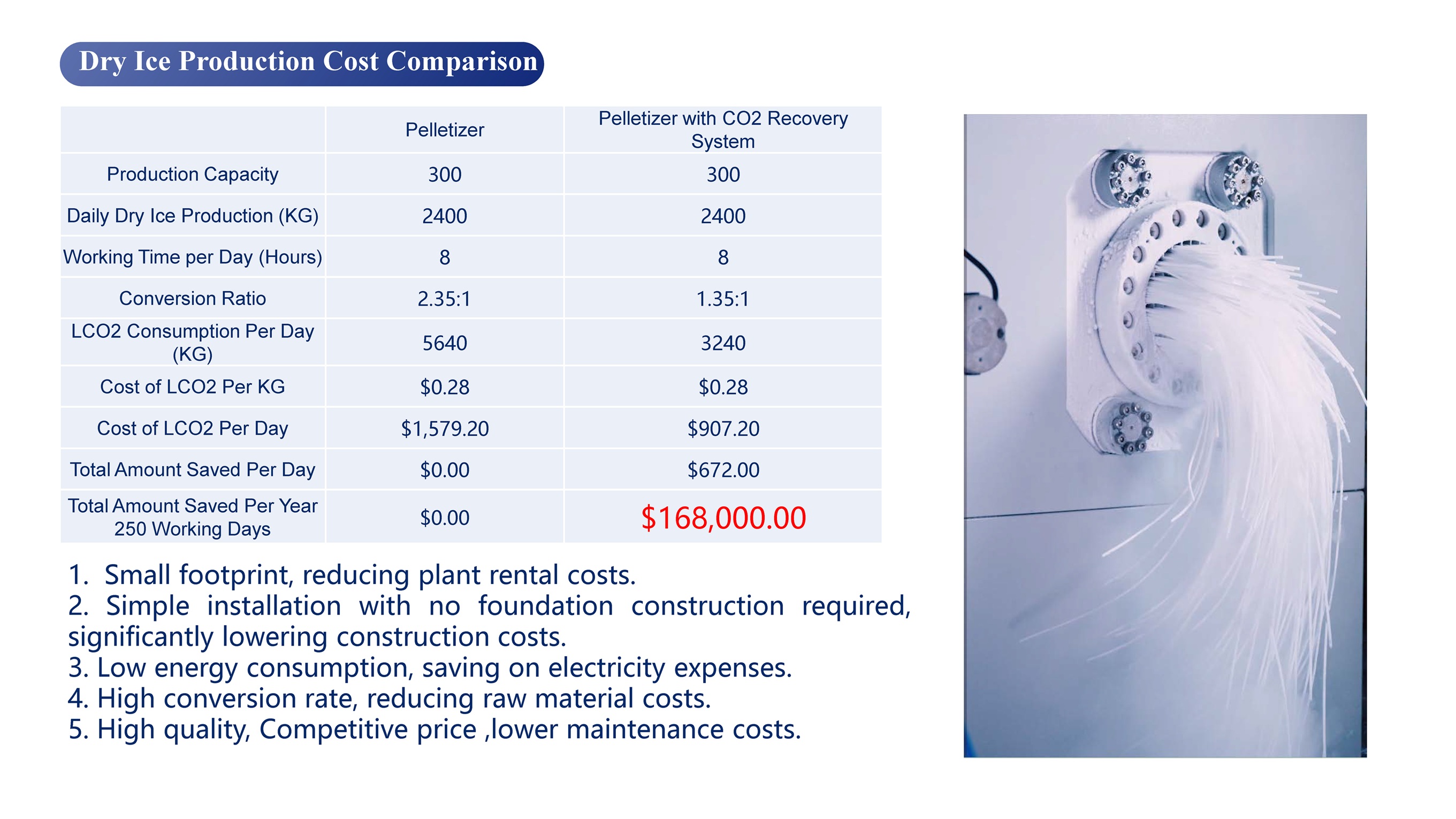

Omkostningsreduktion: Ved at genbruge CO₂ reducerer systemet produktionsomkostningerne for tøris med ~40%.

Øget output: Den samme mængde flydende CO₂ giver 70 % mere tøris sammenlignet med traditionelle metoder.

Reduktion af CO2-fodaftryk: Minimerer CO₂-udledning ved at genbruge gas, der ellers ville være spildt.

Tilpasning: Gendannelsessystemet kan skræddersys til at imødekomme specifikke kundebehov.

Modulært design: Integreres nemt med tørispelletiseringsmaskiner fra alle mærker.

Tøris er blevet et stadig mere populært højeffektivt kølemedium i industriel produktion og logistik. Traditionelle tørisproduktionsprocesser er dog ofte forbundet med høje omkostninger og lav produktionseffektivitet. HORECO2-tørismaskinen har med sit innovative CO2-fortyndings- og genvindingssystem revolutioneret tørisindustrien ved at reducere produktionsomkostningerne med 40%.

Modelvalg

Modelvalg

HORECO2 tilbyder tre modeller, der passer til forskellige produktionsskalaer:

RS 160: Maksimal fortætningskapacitet på 160 kg/t (ideel til små og mellemstore virksomheder).

RS 320: Maksimal fortætningskapacitet på 320 kg/t (velegnet til mellemstore til store behov).

RS 600: Maksimal fortætningskapacitet på 600 kg/t (designet til industriel produktion).

Hvordan opnår man en omkostningsreduktion på 40%?

Omkostningsreduktionen på 40 % stammer primært fra CO₂-fortyndings- og genvindingssystemet:

Reduceret efterspørgsel efter råmaterialer: Genbrug af CO₂ reducerer afhængigheden af nye CO₂-forsyninger.

Højere udbytteeffektivitet: Øget tørisproduktion sænker produktionsomkostningerne pr. enhed.

Fleksibel integration: Modulært design og brugerdefinerbare konfigurationer optimerer driftseffektivitet og omkostningseffektivitet til forskellige kundekrav.